Sondes de température LM35 et diodes

Sondes de températur e

e

1 Les capteurs eux-mêmes

1.1 L'inertie thermique

1.2 Précision et étendue de mesure (EM)

1.3 Sondes pré-étalonnées LM35

1.4 Sonde type diode

1.5 Thermistances

1.6 Les sondes PT100

1.7 Les thermocouples

1.8 Les autres capteurs

2 Réalisation LM35

2.1 Réalisation d'un thermomètre de référence

2.2 Réalisation réelle LM35

3 Deuxième réalisation Diode (Si)

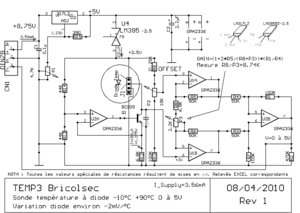

3.1 Premier montage LM317 et ampli instrumentation

3.2 Deuxième montage LP2905

3.3 Troisième montage LM358

3.4 Quatrième montage à un seul OPA2336

4 L'étalonnage

4.1 La mesure d'une température

4.2 L'amplification

4.3 L'offset

4.4 L'alignement de toutes les sondes

5 Conclusions

Si vous arrivez directement sur cette page par un moteur de recherche, vous pouvez avoir accès à la table des matières et à chaque article, en page d'accueil. L'accès se fait par l'un des deux liens en tête de colonne de droite ----->

ATTENTION à compter du 15/09/2019 les commentaires ne seront plus possibles à causes de quelques imbéciles qui font du spam pour le plaisir de nuire ! désolé !

Avant Propos

Cet article fait suite à l'article sur le datalogger comme prévu.

J'emploierai indifféremment les termes sonde ou capteur pour désigner la même chose. Je préfère oublier l'étymologie et utiliser le langage habituel, et à chacun de différentier si je parle de l'élément captant la grandeur physique ou si je parle de l'ensemble avec électronique.

Cet article est en réalité plus qu'un complément au datalogger, car le sujet qui semblait élémentaire au départ, ne s'est pas révélé aussi simple qu'il n'y paraissait au vu des contraintes diverses.

J'avais réalisé un premier schéma de sonde sur base de LM35, issu d'un exemple qui paraissait techniquement sain, mais qui s'est révélé ne fonctionnant pas correctement. Alors j'ai abandonné cette voie, sans autres vérifications outrancières, car je pense qu'il était "limite", et je viens de me "casser la tête" sur plusieurs schémas, tous différents et ayant chacun un intérêt spécifique.

J'ai également revu un bon copain, appelons le "Riri" pour préserver son anonymat. Électronicien lourdement expérimenté, il m'a, à juste raison emmené dans la direction des progrès technologiques, avec l'utilisation de circuits intégrés récents.

J'ai donc du sacrifier au progrès et utiliser des nouveaux circuits intégrés, mais avec une arrière pensée tout de même... Parmi ceux-ci un amplificateur opérationnel type OPA2336 qui est réellement un circuit exceptionnel, du moins pour moi qui avait décroché du domaine, il y a maintenant près de 20 années...!

On voit aussi maintenant l'apparition de circuits très basse consommation et de références de tensions de très faible valeur. Cela aide beaucoup !

Le temps passe et les progrès techniques sont toujours plus étonnants et rendent la conception toujours plus simple, mais pas toujours bien adaptée pour les "bricoleurs" (problèmes d'approvisionnement) !

1 Les capteurs eux-mêmes

(Comprendre l'élément qui va recueillir la grandeur physique)

1.1 L'inertie thermique

Je n'avais pas pris réellement conscience de cet aspect de l'inertie thermique et je ne pensais pas que certains capteurs mettaient autant de temps pour délivrer la valeur exacte. J'avais pour mon panneau solaire, déjà utilisé des diodes comme élément captant (Et un amplificateur d'instrumentation avec LM324) sans problèmes d'inertie thermique apparents.

Je m'en suis véritablement rendu compte, dans mes dernières réalisations, lors de la comparaison de deux capteurs différents (LM35 et diode).

Pour des relevés sur la récupération de calories sur la douche, j'avais utilisé des petits thermomètres numériques (non connectés) à thermistances faute de mieux. (Style très petites "gouttes", voir les photos ci-après)

Les choix de capteurs sur le paramètre de l'inertie thermique ne sont pas dénués d'intérêt, car pour rechercher cette information, j'ai consulté le datasheet du LM35 qui est un capteur de température étalonné que l'on verra en application dans un exemple de schéma ultra simple et qui fonctionne parfaitement.

Pour ce composant en boîtier TO92, en échange simple avec un air calme, il faut près de 4 minutes pour que les températures de l'air ambiant et de la valeur interne soient en équilibre. Pour un échange dans un bain d'huile avec agitateur, il ne faut plus que 4 secondes !

Ce que ne dit pas la notice, est de savoir si dans ces deux essais, les queues de composant ont fait partie de l'échange thermique ou non …? A priori, je serais tenté de dire oui, car le fabricant ne précise pas qu'il a isolé thermiquement les fils.

(Le fabricant de ce circuit LM35 indique que les fils de raccordement représentent le principal vecteur de transmission thermique vers la "puce" interne sensible !)

Le problème dans ce genre d'approche est qu'il est difficile de mettre en contact le(s) fil(s) avec l'élément à mesurer ! Comment faire alors la jonction thermique ? C'est tout le problème d'une mesure avec de tels capteurs !

Par exemple, si vous désirez faire une mesure sur un échangeur de température comme pour la récupération de calories sur la sortie d'une douche, par exemple, 4 minutes de décalage sont intolérables, et de plus rendent totalement fausses les mesures, qui vont être ainsi totalement laminées et dénuées de tout intérêt, (Surtout lorsque la température s'inverse).

Ce sera la même chose avec un panneau solaire pour l'ECS (Eau Chaude Sanitaire) ou les longueurs de tuyaux et débits donnent des décalages de quelques minutes…

Contrairement à ces défauts, le LM35 a techniquement l'avantage indéniable de l'étalonnage, mais les capteurs les plus petits et "enrobés dans des matériaux bon conducteurs de la chaleur seront ceux qui donneront la plus faible inertie.

Dans cet aspect, on peut tout de suite remarquer les sondes à thermistances des petits thermomètres du commerce. Ces thermistances sont extrêmement petites (type "goutte"). (Une fois les "ridicules emballages de plastic" retirés). Seul problème de ces sondes "goutte" : Pas très facile de les plaquer sur l'élément à mesurer. (Photos en milieu d'article)

Paradoxalement les thermistances que j'ai pu commander en France sont toujours de gros composants qui ne sont même pas ronds ou plats et que l'on ne peut même pas placer en contact avec l'objet dont on veut mesurer la température.

Enfin de même taille que les petites thermistances, les diodes Silicium standard ("style 1N4148") sont aussi des capteurs très intéressants et surtout très faciles à trouver et d'un coût plus qu'abordable. L'inertie thermique n'a pas été réellement mesurée, mais est de l'ordre de la seconde.

Juste une anecdote pour remarquer une intégration thermique parfaitement réussie qui est représentée par le capteur diode intégré sur les puces des microprocesseurs des PC (genre Pentium ou autre). Cette fois la température du substrat représente réellement la température interne du processeur (et le danger potentiel en cas de surchauffe).

Cette température peut ensuite être analysée extérieurement au micro et commander la mise en fonction d'un refroidissement asservi, (tout autant que l'information peut être ignorée…) Cela peut servir aussi accélérer le processeur...

On ne manquera pas de dire un mot également sur l'auto échauffement du capteur lui-même. Cet échauffement est dû au passage des courants permettant la mesure. Ces courants doivent être faibles pour ne pas créer d'échauffements capables de modifier la MESURE de l'élément que l'on veut étudier.

Ainsi il est évident que le courant toujours nécessaire qui traversera tout capteur de température devra être le plus faible possible pour ne pas créer de calories complémentaires, et modifier ainsi artificiellement les valeurs des mesures.

Pour éviter tout échauffement on choisira de préférence une alimentation impulsionnelle particulièrement utile pour ne pas introduire de modifications, mais utile aussi pour les économies d'énergie et en conséquence l'autonomie pour les appareils sur batteries…

1.2 Précision et étendue de mesure (EM)

Ce point est important, et pour bien comprendre ce paramètre qui caractérise tout capteur, il faut imaginer cet exemple un peu stupide mais très représentatif.

Un manomètre de pression possède une plage de mesure jusqu'à 50 bars. Cela caractérise l'étendue de mesure (EM). Le cadran est gradué de 0 à 50 bars (avec les plus petits traits de graduations espacés de 1 bars).

Vous le placez chez vous sur votre installation de plomberie privée. L'aiguille bouge à peine et il est impossible de mesurer réellement la valeur. (On distingue à peine entre 3 et 4 bars). On appréhende ici l'erreur absolue qui est du même ordre de grandeur que la mesure…Ce n'est pas très bon !

On a donc toujours intérêt à travailler au plus proche de la valeur supérieure de l'étendue de mesure pour bénéficier de la meilleure précision.

Cela s'explique par le fait que tout appareil de mesure donne pour un calibre donné, une erreur absolue de x% sur la valeur du CALIBRE (et non de la mesure) :

2ème Exemple avec un voltmètre ayant une précision de 2% sur tous les calibres. Sur le calibre 200 Volts on mesure 5 volts. L'erreur potentielle est donc de 200Vx2%=4 Volts. Soit une mesure de 5 Volts à ± 4Volts ! Soit une précision de la mesure de 4/5=80% ! Pas mal ! (Ce n'est plus tout à fait identique avec les appareils numériques, mais c'est très proche).

Le choix du calibre inférieur de 20 V donnera pour la même mesure une incertitude de 0.4 V soit 8% ce qui est tout de même mieux !

Pour être plus précis, il faut donc utiliser un manomètre dont l'EM est du même ordre de grandeur que la valeur maximum à mesurer, soit 5 bars ou 20 volts suivant les exemples choisis. Dans cette approche, l'erreur restera faible relativement à la mesure.

Il faudra cependant prendre garde à ce que cette EM de mesure soit suffisante pour "encaisser" tout petit dépassement sans destruction du capteur, aussi un manomètre de 8 ou 10 bars est le plus souvent utilisé.

(Le plus souvent tout dépassement entraîne la destruction d'un appareil de mesure, ou affecte parfois de façon durable la véracité des mesures ultérieures. C'est le cas des manomètres ayant dépassé les limites élastiques de déformation).

Il y aura donc un petit compromis à trouver entre sécurité et précision.

Il en ira de même pour les sondes de température, et il n'y a pas UNE sonde de température, mais des sondes spécifiques d'EM spécifique pour les différents problèmes à analyser.

Pour les applications des particuliers les plus habituelles, on peut raisonnablement penser au chauffage, à la température de l'air, aux panneaux solaires (pour l'eau chaude sanitaire ECS) etc…

On peut dire que la gamme des températures usuelles va de façon moyenne de -15°C à plus de 100°C pour le chauffage à eau surchauffée.

1.3 Sondes pré-étalonnées LM35

(Pour ceux qui n'ont pas l'habitude, le LM35 est en partie droite de la photo de tête d'article boîtier TO92).

Le grand avantage de ces capteurs (Circuit intégré pour être plus précis) est qu'elles sont ÉTALONNÉES EN USINE et qu'elles donnent une valeur absolue de 10mV/°C, avec 0V pour 0°C.

Ceci est un très important avantage qui permet un changement de sonde sans aucun ré-étalonnage. Leur précision va de 0.5 °C à 0.75°C suivant les cas. (Voir datasheet)

(Ces sondes peuvent aussi être "tirées" vers une tension négative pour mesurer des températures négatives inférieures à 0°C :-offset-).

Ces composants sont cependant dans des présentations peu intéressantes (boîtier plastique TO92 pour le plus courant). Ces boîtiers plastiques sont malheureusement trop isolants, d'une présentation mal adaptée à la prise de températures sur objets divers.

La conduction thermique se réalise principalement par les fils de connexions. C'est tout de même délicat de fixer un fil, même avec un isolant, alors que l'on a un boîtier qui devrait seul faire office de surface d'échange thermique.

Ces éléments entraînent que le LM35 a une inertie thermique très importante, qui le rend inapte à des mesures rapides.

Ce capteur est juste acceptable pour mesurer la température de l'air atmosphérique ou d'une enceinte dont la température varie très lentement, ceci pour la mesure de température des gaz.

Ce capteur reste intéressant pour la mesure des liquides non conducteurs.

Ce capteur reste pourtant d'un grand intérêt, car il est une référence de température utilisable avec un simple multimètre ayant des calibres (EM !) de 0.2 V et 2 V par exemple. Ce simple appareil permet d'excellentes mesures de température !

Cette possibilité permet la comparaison avec d'autres thermomètres, surtout lorsque l'on n'a pas de moyens de mesurer des températures diverses, pour l'étalonnage. Je l'utiliserai ainsi comme méthode d'étalonnage par comparaison de valeurs.

Le LM35 existe en plusieurs versions dont l'EM va de 0à 100°C ou de -55°C à +150°C ou -40°C à +110°C etc….

Le LM35 ne peut pas délivrer de tensions négatives de façon normale. Il faut alors simplement "tirer" vers le moins (offset) la sortie pour permettre de mesurer les températures négatives avec cette fois des valeurs négatives de tension. (On remarquera que tirer vers le moins est équivalent à remonter la valeur de tension –Vs d'alimentation du circuit).

Ce procédé n'est pas très habituel et est assez mal expliqué dans toute la littérature que j'ai pu lire à ce sujet. Je n'ajouterai donc pas mon grain de sel à l'édifice. Je m'en tiendrai seulement au fait qu'il faut rappeler la sortie par une résistance située plus bas que le potentiel Vss !

Le circuit intégré LM35 convient parfaitement pour des mesures dans lesquelles les variations de température sont lentes. Il est simple de mise en œuvre, et une amplification de quelques unités le rend immédiatement accessible aux convertisseurs AD dont la référence est au 5V, ou à la détection de seuil.

Le LM35 a une utilité toute évidente dans les corrections dûes à la dérive de température dans les appareillages électroniques.

Ce circuit ne convient pas pour l'analyse des phénomènes rapides. En effet son inertie peut totalement modifier l'allure des phénomènes thermiques mesurés.

Le prix des LM35 ayant la plus grande EM reste tout de même assez élevé, et le plus souvent on se contentera de versions 0 à 100°C (LM35DZ). Il n'y a rien à dire sur le prix car si vous avez déjà étalonné en température des capteurs, vous verrez qu'obtenir une température stable (penser aux 4 à 5 minutes d'inertie) reste assez acrobatique et particulièrement du domaine du laboratoire avec des calorimètres, agitateurs etc. Lors des essais où l'on "titille" le 1/10 ème de degré, il est fantastique de constater combien la température au sein d'un liquide est totalement hétérogène. (J'ai d'ailleurs dû réaliser un "pseudo calorimètre" pour pouvoir étalonner le mieux possible mes sondes)

Le modèle LM35 CZ -40°C à +110°C coûte une dizaine d'Euros environ et le modèle DZ 3 fois moins cher environ.

Un des gros problèmes également du LM35 est la nécessité de véhiculer 3 fils distincts, tous à un potentiel différent de la masse, avec pour les grandes longueurs, une masse de blindage qui devrait normalement être différente du –Vs par exemple (donc 4 "liaisons électriques au" finish").

Ceci est un problème d'intendance toujours embêtant et particulièrement pour le particulier, car les câbles blindés souples multi conducteurs ne sont pas très répandus dans l'atelier du bricoleur.

Ce problème se pose pour mon installation de régulation solaire, où j'avais déjà utilisé de simples diodes en capteur, et je n'ai guère envie de reprendre l'installation des câbles …!

1.4 Sonde type diode

Ces sondes sont des diodes ou des transistors banals montés en diode (base collecteur réunis). On choisira toujours des diodes au silicium (le germanium n'étant plus beaucoup utilisé et ayant de plus des caractéristiques de température moins idéales pour les mesures)

Naturellement pour la très petite taille, je préfèrerai la diode dite de "SIGNAL", dont la structure est le plus souvent une très petite enveloppe de verre cylindrique (1N4148, ou ce que j'avais sous la main 1N4151). On évitera les diodes de redressement type 1N4003 à 7 à cause d'un boîtier plastique ayant les mêmes inconvénients que le LM35.

La forme de petit cylindre est intéressante car elle permet de mettre une génératrice en contact. Cette même forme plus longue que large autorise aussi une bonne fixation par collier par exemple.

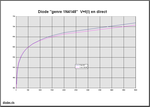

Le principe des diodes en capteur est la base de tous les semi-conducteurs dont la température modifie les caractéristiques suivant une loi dont j'ai d'ailleurs bien oublié l'exactitude, mais dont je me souviens seulement de "k", "t" et "e" et de la constante de Boltzmann…

Pour éviter tout travail mathématique lointain, disons simplement que la tension directe aux bornes d'une diode parcourue par un courant constant va diminuer d'environ 2 mV par °C d'augmentation de température (-2mVC/°C)

Ces petites diodes ont une bonne conductivité thermique et le retard à la transmission des calories externes vers l'élément actif interne est de l'ordre de la seconde. Il est certain que la transmission thermique se réalise aussi par les fils de connexion, mais le verre participe aussi et beaucoup mieux que le plastique dans cette action de transmission de chaleur !

Dans les anciennes diodes, un des fils était plus conducteur de la chaleur, car il portait le substrat, alors que l'autre fil était réuni sur l'autre élément dopé en inverse et réuni avec un fil très fin (résistance thermique élevée). Il faudra donc si l'on recherche une conductivité par les fils, vérifier celui qui véhicule le mieux la chaleur. Ces types étaient principalement le fait des anciennes diodes au germanium je crois me souvenir.

Dans la pratique la diode est un élément dont le prix est dérisoire, moins de 0.10 Euro par quantité. C'est donc très abordable. L'utilisation d'un transistor n'apporte rien de plus d'autant que beaucoup de boîtiers sont de type plastique.

Une petite parenthèse sur les fils de connexions des diodes qui sont le plus souvent en alliages métalliques à base de Fer (OUI !) On les reconnaît facilement, puisqu'un aimant agit directement. Si vous trouvez des diodes "signal" n'étant pas attirées par un aimant, choisissez les ! La conduction thermique ne sera que meilleure, et la rapidité accrue.

Autre avantage non moins important, la liaison se réalise avec seulement DEUX fils. Ces fils peuvent être blindés et le câble blindé 2 conducteurs est très courant.

Un inconvénient cependant est de ne véhiculer aucune masse, car le capteur est obligatoirement en "flottant" en l'absence d'une alimentation négative du générateur de courant associé. Ce cas n'est pas dramatique cependant, car particulièrement dans le dernier montage, un court-circuit à la masse ne devrait pas produire de dommages à l'électronique puisque le courant passant de la diode fait l'objet d'une régulation. Seules les valeurs seront affectées avec une sortie bloquée en valeur haute.

Les diodes utilisées ainsi ont l'important avantage d'avoir une variation linéaire de la tension (à courant constant) en fonction de la température en °C. Il est donc facile de calculer des degrés C à partir d'une tensio n puisque c'est l'équation d'une droite !

n puisque c'est l'équation d'une droite !

Un des plus gros problèmes des diodes est que les caractéristiques ne sont pas identiques d'une diode à une autre (voir ci-contre courbe de 2 diodes "signal" de type identique).

(Ce fait explique que les fabricants du LM35 soient obligés de les étalonner unitairement). Dans cet aspect nous seront donc obligés d'associer diode ET amplificateur. Les amplificateurs étant très simples, on le verra par la suite, je pense que cette façon d'aborder le sujet est bonne.

On associera donc toujours diode et électronique correspondante. Ceci permettra d'avoir un ensemble immédiatement opérationnel en cas de casse de diode par exemple (c'est du verre !)

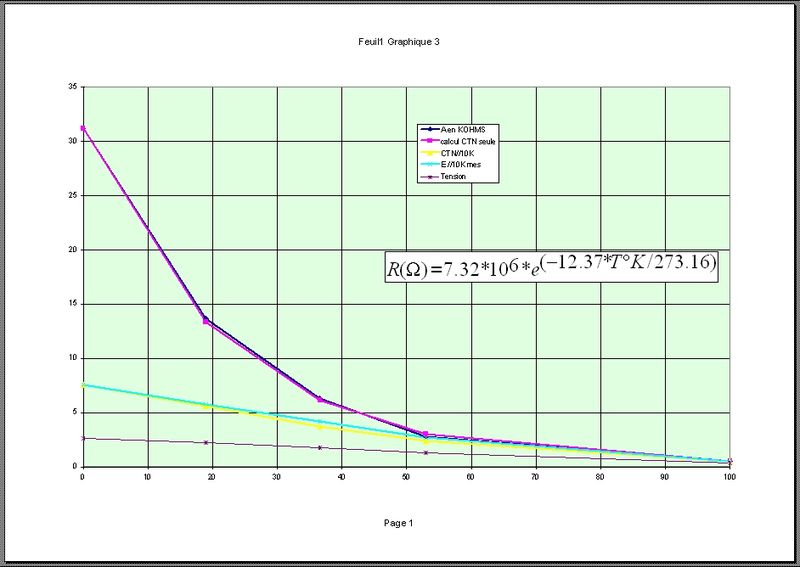

1.5 Thermistances

Ce sont des petits composants discrets dont la résistance diminue avec l'augmentation de la température. Différentes valeurs de base à 20 ou 25°C sont disponibles. Les plus courantes sont de 10 K ohms, mais les valeurs vont de 100 ohms à 470 K ohms.

discrets dont la résistance diminue avec l'augmentation de la température. Différentes valeurs de base à 20 ou 25°C sont disponibles. Les plus courantes sont de 10 K ohms, mais les valeurs vont de 100 ohms à 470 K ohms.

Ces composants sont bon marché mais ont le prix de leurs défauts. Ils ne sont pas linéaires, et obligent à avoir des tables de correspondance, ou d'utiliser une loi mathématique approchée.

Autre inconvénient, les thermistances auront une précision très élevée pour les valeurs basses de température jusque vers 20/25° et au dessus assez faible.

Enfin pour les "mettre au tapis" définitivement (dans le cadre des mesures de température seulement), étant des résistances, il faut veiller à ce que l'effet thermique ne vienne pas perturber les mesures !

Trêve de dénigrement, il est tout à fait possible si l'on a pas trop de précision à respecter, de les utiliser avec une résistance en //, ce qui permet de linéariser la courbe, mais fait perdre de la précision.

Ce sont tout de même des composants utiles mais de précision limitée. Il  sera toujours préférable de les alimenter en mode impulsionnel pour ne pas perturber les mesures.

sera toujours préférable de les alimenter en mode impulsionnel pour ne pas perturber les mesures.

(J'ai remarqué des valeurs très proches sur des modèles de même type, voir courbes)

Ces composants permettent cependant de faire des relevés si l'on ne veut pas réaliser de dispositifs sophistiqués plus précis. Leur principal défaut est la non linéarité.

La présentation physique est sous forme de disques avec soudure de chaque côté (très peu pratique pour réaliser des contacts thermiques), ou en forme complète de goutte avec sortie radiale ou sortie axiale.

Le principal avantage est la très petite taille des modèles "goutte". Ceci réduit l'inertie thermique dûe à une masse très faible, mais n'autorise pas plus les contacts thermiques de qualité.

Vous pouvez voir les caractéristiques de 4 thermistances disque et vérifier que la mise en // d'une valeur identique à la valeur de base, permet une bien meilleure linéarité ohmique avec un meilleure linéarité de précision, mais le revers d'une précision globale moindre.

1.6 Les sondes PT100

Ces sondes au platine ont une caractéristique bien linéaire et représentent une excellente solution, mais principalement industrielle. Les plages de températures sont plus élevées que pour les sondes à base de semi-conducteurs et des plages de -100°C à 300°C sont habituelles.

La caractéristique principale de ces sondes est leur résistance de 100 ohms initiale (D'où la dénomination !). La linéarité n'est pas totalement parfaite, mais elle reste très acceptable pour la majorité des mesures. Certains fabricants proposent également des "transmetteurs" de température qui assurent les calculs de correction.

Ces sondes restent chères pour le particulier, mais ont des plages de mesures élevées, que les semi-conducteurs ne peuvent pas atteindre et possèdent une bonne précision.

Il faut aussi se rappeler que l'étendue de mesure EM doit être bien évaluée et qu'au titre du bricolage amateur, les gammes de températures sont rarement au dessus de 100 ou 150°C.

Différentes valeurs existent, on parle alors de PT300, PT500 ou plus.

1.7 Les thermocouples

Le principe est qu'une tension (très faible de l'ordre de quelques mV) apparaît lors du contact de deux métaux différents portés à des températures différentes.

En réalité il s'agit seulement d'une mesure différentielle toujours accompagnée d'une référence à la température ambiante le plus souvent.

On différentie chaque soudure par les termes soudure chaude ou soudure froide.

La compensation de soudure froide se réalise avec des câbles spécifiques à ne jamais oublier.

Ces thermocouples peuvent mesurer des températures jusqu'à plus de 2000°C. Inutile de dire que ces températures font partie du domaine industriel et particulièrement du domaine de la métallurgie ou de l'industrie en général.

Pour plus de détails voir la très bonne explication sur Wikipédia.

1.8 Les autres capteurs

Non pas que ceux-ci ne présentent pas d'intérêt, mais ils répondent moins bien à mon problème pour plusieurs raisons.

Ils sont assez chers, certains ne sont pas exactement linéaires, et de plus ils ont au moins le défaut du LM35 qui est le boîtier TO92 ou équivalent mal adapté.

Je ne dirai rien sur un modèle présenté en DIP 8 et qui est donc tout à fait à ranger dans la prise de températures dans l'air et ou dans des boîtiers, mais absolument jamais sur le terrain.

Enfin vu la philosophie retenue pour le datalogger, toutes les entrées capteurs sont analogiques en 0-5V, et il est donc inutile de présenter des données déjà digitalisées, puisque c'est le convertisseur AD du PIC qui se charge de ce travail.

Je ne vais donc pas les décrier nominativement, car ils restent utiles dans des domaines précis d'utilisation.

2 Réalisation LM35

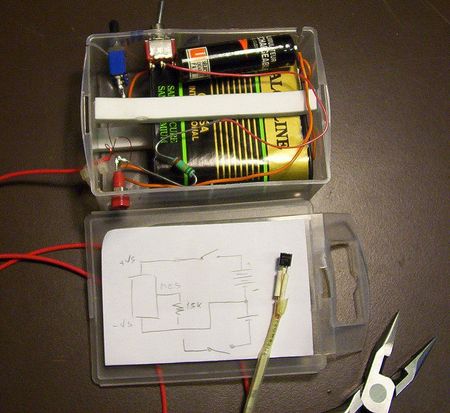

2.1 Réalisation d'un thermomètre de référence

thermomètre de référence

Cette réalisation qui a plutôt l'air d'un "bricolo" est pourtant extrêmement importante. Elle est un thermomètre de référence et elle a permis de comprendre le fonctionnement du LM35 seulement avec 2 petites piles, l'une de 4.5V et l'autre de 1.25V… et une résistance de 15 K !

(Un voltmètre non représenté, calibres 200 mV ou 2 V, est à bancher sur les mini bornes bananes).

Comme j'ai eu la paresse de refaire le schéma déjà fait sur le couvercle, la photo servira également de schéma. Les deux bornes de sortie voltmètre sont prises sur la sortie mesure et le point commun des piles.

Le schéma est des plus simples et permet de bien utiliser ce LM35 qui reste intéressant pour certaines applications, car il reste avant tout un élément ÉTALONNÉ et c'est pour cette très importante qualité que j'ai utilisé ce montage extrêmement simple comme référence de températures de toutes valeurs pour la suite de tous les montages.

On distingue également le LM35 avec des gaines thermo à moitiés "mangées" par l'huile chaude, mais écartées un peu du boîtier pour favoriser les échanges thermiques.

2.2 Réalisation réelle LM35

Je ne vais même pas dire un mot sur une erreur d'un premier montage et de compr éhension du fonctionnement du LM35. Cette erreur m'a conduit à faire un schéma et un circuit qui s'est révélé faux seulement au moment des essais. En effet il avait l'air de bien enregistrer les températures, sans pour autant vérifier à ce stade la justesse des valeurs, et c'était là le problème !

éhension du fonctionnement du LM35. Cette erreur m'a conduit à faire un schéma et un circuit qui s'est révélé faux seulement au moment des essais. En effet il avait l'air de bien enregistrer les températures, sans pour autant vérifier à ce stade la justesse des valeurs, et c'était là le problème !

Voilà donc la raison qui m'a conduit à abandonner ce premier montage avec référence d'offset ajustable (mais qui variait) et LM35. (CI de gauche sur la photo)

Et puis j'en ai discuté avec le bon copain déjà cité : "Riri", très "canon" dans ces domaines et il m'a guidé vers de nouveaux circuits amplificateurs opérationnels tels que l'OPA 2336 et l'utilisation de références de tension de faible vale ur.

ur.

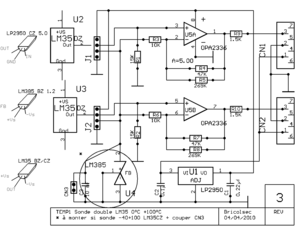

Alors c'est sur cette base que j'ai réalisé ce capteur double de température en photo ci-contre.

Il faut tout de suite dire un mot sur ce fameux OPA2336 alimenté de 3 à 5 volts ! que j'ai découvert et apprécié, car habituellement, dans tout ampli OP, il y a les tensions de saturation qui empêchent d'atteindre les limites le l'alimentation... Eh bien là, rien de véritablement mesurable, pour un circuit alimenté en 5 volts, il y a peut-être 1 ou 2 millivolts perdus. Alors autant dire rien du tout !

(C'est grâce à ce circuit que j'ai pu démarrer les AUTRES circuits)

Comme l'OPA2336 possède 2 amplis OP dans un DIP 8, j'en ai  profité pour faire un circuit double de mesure avec 1 seul. Cela a économisé aussi un régulateur de tension LP2950 et permettra à ceux qui voudront des températures négatives, d'économiser aussi un LM385xx.

profité pour faire un circuit double de mesure avec 1 seul. Cela a économisé aussi un régulateur de tension LP2950 et permettra à ceux qui voudront des températures négatives, d'économiser aussi un LM385xx.

Voilà le schéma, et il est particulièrement simple. C'est bien un montage qui aura marché du premier coup ! Il a cependant les inconvénients du LM35 déjà cités.

Une petite information concernant ce schéma initialement destiné au panneau solaire, et en absence de LM385 j'avais pris comme température 0 à 100°C ce qui était suffisant et donnait 50mV/°C. Cependant j'ai prévu le circuit imprimé pour faire comme "Riri" avait prévu -40 à +100°C en adjoignant le LM385 et en coupant le strap CN3

Un mot de confirmation sur le LM35…Il faut tirer la sortie par une résistance vers la masse et alimenter en Vss à partir d'un point plus haut comme indiqué sur le schéma.

Dans cette configuration de base de 0 à 100°C ce qui est dans le cercle est inutile d'être monté (LM385 et condo)

3 Deuxième réalisation Diode (Si)

La vérification du fonctionnement du LM35 précédent m'a amené à prendre conscience de l'important problème du temps de réponse thermique, et je suis donc parti vers la modernisation de mon ancien amplificateur d'instrumentation à base de LM723 et LM324.

Pour le datalogger, il n'était pas question d'autre alimentation que 5V ou 8.75 maximum. Le courant de devait pas dépasser 10 mA (et c'était déjà beaucoup !)

3.1 Premier montage LM317 et ampli instrumenta tion

tion

Je suis donc parti en premier lieu sur la base de l'amplificateur d'instrumentation à 4 amplis OP équipé de 2 x OPA 2336 et d'une diode silicium en capteur. Ce fut le succès après une mise au point un peu difficile ! Le schéma est indiqué ci-contre.

N'ayant pas encore de régulateur low power sur l'instant (LP2950), j'avais mis un LM317LZ. L'état du circuit suite à modifications ne permettait plus d'être fiable, aussi je l'ai sacrifié.

Ce LM317LZ me permettait de modifier légèrement la tension de référence pour avoir mon EM complète.

Cela n'a pas été nécessaire ! Alors la version suivante opérationnelle cette fois est avec un LP2950 et une économie de plusieurs mA en supply current (environ 2 mA).

Autre épisode, mes réserves de composants ne disposaient pas de LM385-2.5, alors j'avais utilisé deux LM385-1.25.

Le deuxième montage comporte cette fois un LP2950 en régulation d'alimentation, et ça fonctionne tout aussi parfaitement en regrettant toutes fois un 4.98 V au lieu de 5 !

La consommation est cette fois de 1.39mA !

L'essentiel des modifications ayant été réalisé avec le premier montage, il n'y a eu que peu de modifs qui se sont révélées être seulement sur le gain de l'amplificateur avec le talon à régler, et également sur l'offset.

Je ne comprends pas pourquoi de telles modifs alors que ça marchait…!

En réalité je me suis cherché un peu sur les plages de températures que je souhaitais utiliser, et j'avais dans un premier temps misé sur une valeur simple de 100°C d'EM qui me donnait tout juste 50mV/°C en sortie d'amplificateur (0 à 5V).

Alors comme ça marchait si bien j'ai simplement élargi un peu la gamme en prenant cette fois 40mV/°C, ce qui me semblait beaucoup mieux et qui donne ainsi une EM de -20°C à +105°C au lieu d'une gamme rétrécie de -10°C à +90°C ou 0 à 100°C, qui restait insuffisante pour être généraliste et mesurer ainsi les températures extérieures et les problèmes de chauffage.

On notera qu'avec le convertisseur A/D du datalogger, cela donne 8.192 LSB/°C (Tiens c'est une puissance fractionnaire de 2 !)

La nouvelle gamme me paraît répondre à une grande majorité de mesures, et je ne pense plus cette fois modifier, car les différentes valeurs de température, de mV/°C et de LSB/°C restent simples et cadrent bien avec le domaine individuel. C'est donc la raison qui m'a fait changer les talons du gain et de l'offset pour homogénéiser l'ensemble de sondes.

L'étalonnage fera cette fois l'objet d'un paragraphe complet car il est très important et de mise en œuvre délicate.

(Si ces valeurs ne vous conviennent pas, vous pouvez changer les talons et les potentiomètres gain et offset pour vos propres consignes sans aucun inconvénients techniques.)

3.3 Troisième montage LM3 58

58

Fort du succès de cet amplificateur d'instrumentation low power, j'ai essayé de changer l'OPA2336 par un LM358 également low power mais disponible plus facilement et moins cher.

Je me suis trouvé en saturation vers 3.75V ! En réalité j'avais déjà découvert le problème lors du premier montage d'essais et il a fallu répartir le gain de chaque étage d'amplification :

G= (1+2*R5/(R8+P3))*(R1/R4)

Le schéma d'origine avait ce défaut (déjà corrigé sur le premier schéma) puisque le gain d'origine U2B était de 1, avec R1=R4=100K.

L'étage final a donc reçu un gain de 2 avec 50K et 100K et le gain des étages précédents a été divisé par 2. Choux-vert et vert-choux ? Pas tout à fait !

En fait les limites ont été largement repoussées, mais on ne peut pas remplacer une équipe qui gagne…(LM358 et OPA2336 sont pin compatibles !) Alors pour obtenir le swing complet, il a fallu garder pour U2 un OPA2336, mais U1 a pu être remplacé par un LM358, ce qui réduit largement le coût.

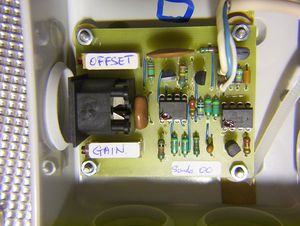

C'est effectivement ce dernier amplificateur d'instrumentation qui a été réalisé avec succès. J'en ai fait deux exemplaires, dont seulement un seul avec composants espérant encore simplifier.

3.4 Quatrième montage à un se ul OPA233

ul OPA233 6

6

Le grand problème de cet amplificateur d'instrumentation est d'être à peine compliqué mais surtout d'avoir beaucoup de composants, et en tous cas beaucoup plus que le montage de mon copain Riri...

Pour réaliser des sondes pour le datalogger, cela reviendrait un peu cher, alors j'ai tout repris pour arriver à un ensemble encore plus simple et qui fonctionne parfaitement.

En voici le schéma qui n'offre pas de difficultés.

Le générateur de courant constant a été gardé dans l'esprit mais le transistor de sortie changé pour un PNP pour attaquer dans le bon sens l'unique amplificateur qui suit .

En réalité il y a eu deux versions à peine différentes dues à l'impossibilité de trouver des composants (LM385-2.5). N'ayant que des LM385 basics, il a fallu ajouter les deux résistances de réglage. Si vous avez un "-2.5", il ira parfaitement même sans monter les deux résistances. (Je crois avoir essayé aussi un -1.25 et ça devrait aussi marcher).

L'amplificateur a également un réglage d'offset qui permet d'ajuster précisément le 0°C.

Ce dernier montage a été réalisé à 2 exemplaires et le premier avec 2 x LM385-1.25 en série faute de composants ad'hoc. Ceci fait que sur 6 sondes réelles crées, seulement 2 sont identiques en termes de CI et que 2 sont sur un seul CI ! Mais tout fonctionne heureusement.

On remarquera seulement que tous les montages qui utilisent l'entrée négative d'un AOP pour l'amplification introduisent une petite erreur due au fait qu'une petite partie du courant du générateur est dérivée dans la résistance de réglage du gain. Les valeurs étant élévées, cela ne se sent pas au réel, mais je l'ai seulement remarqué lors de la réalisation d'un pyranomètre (Article à venir prochainement)

4 L'étalonnag e

e

Les premières vérifications ont consisté à vérifier la linéarité de la courbe, sans trop s'attarder sur les valeurs exactes. La courbe jointe a été relevée rapidement avec l'amplificateur d'instrumentation première version. La ligne noire est une droite idéale. A ce stade les valeurs de températures négatives ont seulement été interpolées.

Cette linéarité a été une vraie révélation car je pense que l'on peut dire, aux erreurs du Nième ordre près, que la courbe est une très belle droite !

4.1 La mesure d'une température

Toutes les mesures seront réalisées dans un petit bain d'huile "moteur". Ce bain sera ni trop grand ni trop petit pour assurer une certaine inertie des températures et permettre les relevés. Une boîte de conserve de 425 ml remplie environ à 3/5 d'huile fera l'affaire.

La Mesure comparative des températures sera réalisée avec le petit montage d'essais du LM35 (avec les piles) et les diodes (associées à l'électronique) seront ainsi comparées. On devra cependant toujours essayer de garder 3 à 4 minutes de temps d'équilibrage de la température interne du LM35. (On constate à ce stade que la diode réagit immédiatement, alors que le LM35 "retarde")

Pour prendre une mesure réelle, on attend ra la stabilité du LM35 lors de la redescente de température.

ra la stabilité du LM35 lors de la redescente de température.

On prendra également un 2 ème récipient d'huile à température ambiante, et on plongera l'ensemble des sondes fixées ensembles et proches d'1 mm, alternativement dans l'huile chaude puis dans l'huile froide.

Il faudra remuer en permanence l'huile, et je me suis résolu, pour effectuer de bonnes mesures, à créer un petit agitateur à moteur…Mais attention la fluidité croissante de l'huile avec la température oblige à régler la vitesse de l'hélice mélangeuse, donc un petit potentiomètre bobiné fera très simplement l'affaire.

Je n'ai pas constaté de réelle modification en utilisant de l'eau, mais je ne suis pas absolument certain, car un liquide est souvent plus froid ? Alors j'ai préféré utiliser de l'huile (moteur) chauffée au "camping gaz".

(Extincteur à portée de main en sécurité).

Le moins dangereux serait d'utiliser un thermoplongeur pour chauffer l'huile, car le "camping gaz" reste absolument dangereux pour un incendie éventuel. Ceci et bien réel car le récipient reçoit au moins 2 sondes (4 fils) et 2 fils supplémentaires du moteur d'agitateur. Alors le risque de s'accrocher et de tout faire tomber est très élevé...C'est du domaine du laboratoire !

S'il y a des enfants, c'est inutile d'envisager de travailler sans fermer à clef la porte ! Il y a risque de brûlure et d'incendie !

Alors c'est une mise en garde réelle pour faire très attention et de ne rien entreprendre sans extincteur à proximité.

4.2 L'amplification

Ayant affaire à une droite, qu'est ce qui la caractérise ? C'est la pente !

Dans l'équation y=ax+b, "a" représente la pente et "b" l'offset.

La pente de la droite va être réglée avec précision par le gain.

Pour une explication encore plus précise, dans un premier temps on va se moquer des valeurs réelles en °C et on va seulement s'attacher à ce qu'une différence entre deux températures (quelconques mais assez éloignées pour la précision) corresponde exactement à l'écart de tension théorique calculée pour cet écart de température.

En d'autres termes, un ÉCART de TEMPÉRATURE va être comparé à un ÉCART de TENSION de sortie, et ce RAPPORT devra correspondre à 40mV par °C.

On traitera nécessairement toutes les décimales possibles.

Du fait de la linéarité, et pour éliminer les erreurs de mesures et bénéficier des calibres les plus adaptés, on a intérêt à prendre de grands écarts dans les températures. Ainsi des écarts entre 100°C (ou un peu moins) et la température ambiante seront utilisés.

On considèrera que jusqu'à 50 ou 60°C l'écart de température est encore suffisant, et cela évitera de re-chauffer l'huile (avec le risque d'incendie)

On commence donc par chauffer l'huile vers 105°C (1.05 V au LM35), celle-ci va encore monter après coupure et on va la laisser refroidir jusqu'à 105°C en surveillant que le LM descende doucement. À 105°C on relève la valeur de tension et on règle l'OFFSET pour être juste avant 4.98 V. (On attendra ensuite le passage à 100°C pour reprendre la valeur précise de la tension correspondante et on ne touchera plus à l'OFFSET jusqu'au réglage du 0°C)

On plonge ensuite les deux sondes dans l'huile froide et on attend la stabilisation, supposons 18.4°C mesuré au LM35 sous la forme de 184 mV. Cela donne 81.6°C d'ÉCART de température. Les tensions de sorties sont soustraites également et l'on obtient les écarts sur des deux axes, ce qui est la pente de la droite.

La VALEUR THÉORIQUE d'écart de tension est donc de 0.040 V x 81.6°=3.264 V

Si la MESURE des écarts de tensions donne 3.20 V, alors il faudra augmenter le gain de l'amplificateur. Si c'est l'inverse, il faudra diminuer.

Il faudra recommencer ce double bain "chaud et froid" jusqu'à l'obtention de valeurs parfaitement identiques.

Une fois la pente réglée avec précision par l'amplification (gain), il va falloir positionner cette droite suivant l'axe des Y (Terme "b" de l'équation) par le réglage de l'offset. Ce sera l'objet du paragraphe suivant.

Le réglage du gain est long et délicat, et il est utile de repérer les tours et fractions de tours pour les valeurs et de faire ensuite des interpolations. Il faudra impérativement agiter l'huile sous peine de faire d'importantes erreurs. Si vous ne voulez pas réaliser un petit agitateur, il faut utiliser un petit bout de bois et agiter en permanence l'huile.

Il est encore plus utile de repérer les sens de rotation du potentiomètre de réglage qui augmente le gain (Ce sera vrai aussi pour l'offset). Prendre les conventions : Horaire et Antihoraire

4.3 L'offset

C'est le deuxième réglage à effectuer. Il est beaucoup plus simple car il est unique dans le principe mais est à la fois plus difficile à réaliser, car il faut un congélateur et cette fois à -20°C l'huile est devenue du "beurre mou" (compter au moins 1 heure), c'est spectaculaire de voir ainsi l'huile moteur qui fige (Alors ne tirez pas trop sur le champignon de votre voiture quand il fait froid !)

A ce stade vous ne devrez PLUS TOUCHER au réglage du GAIN. (Un conseil mettez une étiquette sur les potentiomètres, car en fin de journée...on perd un peu les pédales...)

Il est évident que la simple petite hélice de l'agitateur est incapable de remuer cette huile figée au ¾. Alors rien ne remplace le petit bâtonnet en bois pour agiter. J'ai même trouvé utile de fixer un petit bout de bois sur les fils des sondes, ainsi c'est avec les sondes elles-mêmes que l'on remue, et on est sûr que les calories ne stagnent pas vers les composants !

Si la remontée en température est trop rapide placer la boîte sur un polystyrène avec un autre polystyrène concentrique. (Le couvercle n'est pas nécessaire).

On attendra le passage à zéro °C pour régler l'offset à précisément 0.8 Volts (=20°C x 40mV)

Ces 0.8 Volts sont dûs à la valeur inférieure de plage retenue, soit -20°C à 105°C pour la tension de 0 à 5 V.

Si vous récupérez ces valeurs dans EXCEL, votre 0°C numérique en sortie du convertisseur sera à la valeur 164 Lsb qui sera la "charnière" des températures positives et négatives.

4.4 L'alignement de toutes les sondes

Lorsqu'il y a 4 ou 5 sondes à vérifier, et si les gains ont été parfaitement réglés, et les zéros réalisés, il ne reste plus qu'à positionner toutes les sondes sur un morceau de bois et très proches les unes des autres dans un endroit tempéré et calme de tout courant d'air. Ceci est particulièrement important si les sondes font des mesures comparatives et relatives.

On attendra largement que les diodes s'équilibrent à la température ambiante (Ce temps est d'autant plus long que le delta de température est faible) attention aux courants d'air qui jouent un rôle majeur à ce stade. Le simple fait de passer rapidement fait bouger les dixièmes de degrés !

Tous les thermomètres doivent indiquer la même valeur de repos. SI ce n'était pas le cas, et à la seule condition que les gains aient été correctement réglés "et re-réglés", on pourra tricher juste un peu en ajustant quelques mV sur l'OFFSET (soit quelques dixièmes de degrés) pour que les valeurs soient identiques.

Ceci se comprend facilement et vous verrez que le réglage du zéro °C est difficile car ça bouge très vite.

De plus la remontée en température rapide ne permet pas au LM35 de s'équilibrer, et il est donc presque impossible de procéder ainsi.

Je n'ai pas essayé d'autre méthode pour vérifier l'étalonnage des températures négatives, mais je crois qu'il faut enfermer les sondes dans une boîte de polystyrène dans le congélateur, pour bénéficier de la lente descente des températures.

Cette façon de tricher légèrement sur l'offset est certes un peu "cavalière", mais pas outrancière car le LM35 ayant servi de référence est seulement précis à 0.25°C à température ambiante et à 0.75°C sur l'étendue complète de mesure, soit environ 200°C. (On ne fait que reproduire finalement que la même méthode que le constructeur du LM35)

Cette ultime étape n'est nécessaire que si vous avez plusieurs sondes qui doivent être parfaitement identiques. Le choix de la valeur commune sera pris en moyenne centrale de toutes les valeurs.

Pour ma part, je ne sais pas si j'ai eu de la chance, mais je n'ai pas eu à reprendre une seule sonde, car toutes indiquaient la même valeur à un digit près.

C'est maintenant le moment pour mettre la goutte de vernis à ongle sur tous les potentiomètres, même si cela ne sert plus beaucoup à ce jour, car les petits pot 10 tours ne bougent pas tout seuls, mais cela indique au moins que le réglage est fait et qu'il est dommage de casser le vernis !

Cet épisode des sondes thermométriques est réellement intéressant, car je dispose maintenant d'une possibilité d'enregistrer automatiquement plusieurs températures avec une bonne précision que j'évalue au degré près en absolu et "beaucoup mieux" en relatif. (Avec le datalogger en version de base sans radio- voir l'article-).

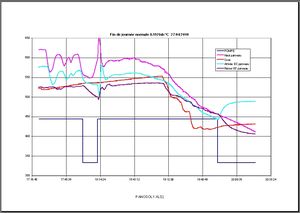

Voilà ci-contre le premier résultat réel de ces sondes avec le datalogger, car je n'ai pas résisté au plaisir de vérifier le fonctionnement de mon panneau solaire (ECS) et l'utilité s'est déjà manifestée, car je me suis aperçu de quelques défauts et de la façon dont fonctionne un cumulus.

Cela fera l'objet d'un article complet qui pourrait s'intituler "Mesures sur un panneau solaire (ECS) et cumulus".

Je n'imaginais pas de tels comportements thermiques !

Il faut dire qu'un chauffe eau c'est tellement simple qu'on l'oublie, mais ça mérite tout de même un petit détour…

Le dernier modèle de sondes de températures va être à la base des nouveaux capteurs de température de la nouvelle régulation solaire que je réaliserai d'ici quelque temps…Je pense pouvoir remplacer l'OPA2336 trop cher et trop difficile à trouver par un LM358, moyennant une tension d'alimentation à peine plus élevée que 5 V et peut-être de l'ordre de 6 ou 7 volts.

L'ensemble datalogger et sondes de température permet de vérifier que les installations thermiques fonctionnent comme prévu, et en ce domaine il y a souvent des surprises….

____ ( retour début d'article ) ____

____ ( retour accueil bricolsec) ____

____ ( retour accueil lokistagnepas) ____

/http%3A%2F%2Fstorage.canalblog.com%2F52%2F92%2F338014%2F107501976_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F92%2F72%2F338014%2F16050317_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F44%2F58%2F338014%2F82805615_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F36%2F08%2F338014%2F63028714_o.jpg)

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F2%2F8%2F289215.jpg)