Paper Tape PUNCH

Paper Tape PUNCH

1 État des lieux du perforateur

1.1 État mécanique

1.2 Performances mécaniques

1.3 Temps de réponse de la mécanique

1.4 Mesure des temps

1.5 Partie puissance

1.6 Détection End of tape

1.7 Petite amélioration matrice poinçon

2 Réalisation

3 Schémas

4 Le logiciel PIC16F876

5 Conclusions

Si vous arrivez directement sur cette page par un moteur de recherche, vous pouvez avoir accès à la table des matières et à chaque article, en page d'accueil. L'accès se fait par l'un des deux liens en tête de colonne de droite ----->

ATTENTION à compter du 15/09/2019 les commentaires ne seront plus possibles à causes de quelques imbéciles qui font du spam pour le plaisir de nuire ! désolé !

Avant propos

J'ai commencé la restauration d'un LECTEUR de bande papier issu d'un meuble/bureau TN300 assemblé et distribué par General Electric (GE). (Article à paraître dans quelque temps...)

A partir d'un certain moment, il a fallut se rendre à l'évidence que ce n'est pas avec la seule bande de codage de PROM qui me restait, que l'on pouvait faire une vraie mise au point de ce lecteur.

Je m'en doutais, car à l'époque (Très éloignée) du H316 et du PDP11, les bandes étaient très utilisées mais restaient des moyens fragiles pour rentrer des programmes, marquer des bandes, ou faire le boot. (Photo ci-contre)

boot. (Photo ci-contre)

Alors finalement après avoir réalisé l'électronique du lecteur, j'ai fait le déverminage de cette électronique et juste vérifié la commande du moteur triphasé sans avoir pour autant assuré le développement complet du programme (Et particulièrement la lecture !)

C'est donc maintenant le moment de fabriquer des bandes d'essais et donc de faire revivre cette fois le PERFORATEUR de bande en premier lieu.

Il faut donc suivre le même itinéraire que pour le lecteur en créant une nouvelle électronique, mais pas que !

Quelle utilité pour de tels périphériques à ce jour ? Sérieusement, je ne pense pas que c'est cela qui va sauver la planète, mais c'est surtout par plaisir technique et peut-être aussi par nostalgie d'une époque faste et pour le plaisir d'adapter de nouvelles technologies à ces vieux appareils, que je me suis lancé dans ces travaux un peu superficiels et inhabituels.

Il faut bien s'amuser (un peu) de temps à autre, sinon la vie serait bien triste !

1 État des lieux du perforateur

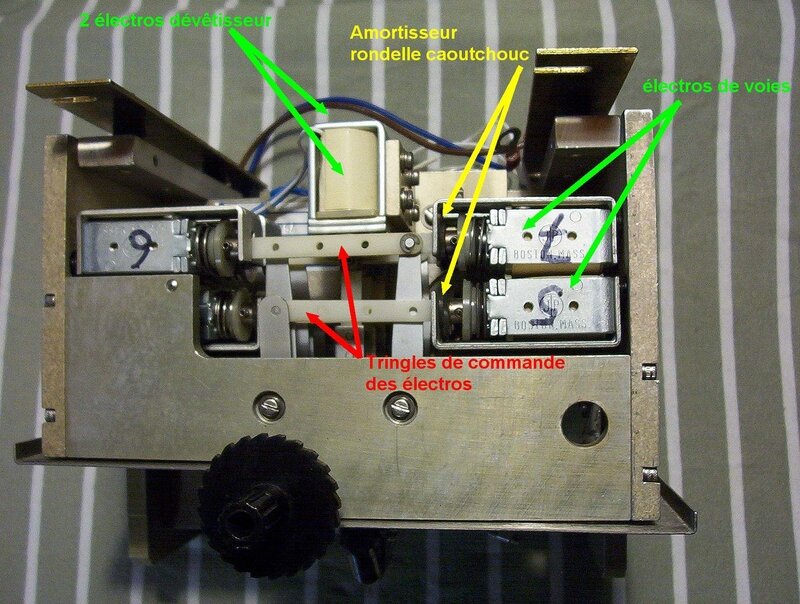

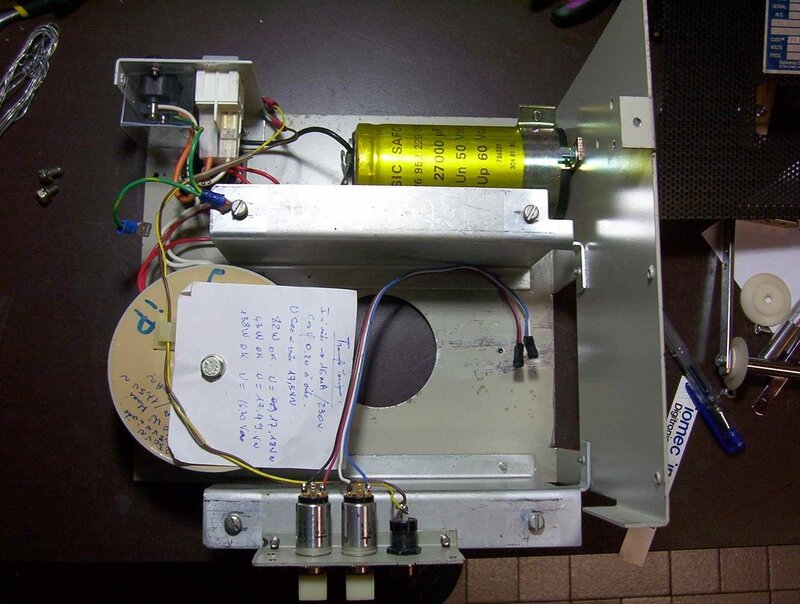

Ce perforateur faisait partie d'un ensemble "meuble/bureau" distribué par General Electric (GE) qui comprenait une Terminet 300, petite imprimante à bande avec clavier, un lecteur de bande de marque OKTRONICS DATA INC et un perforateur ("perfo") de marque IOMEC INC.

C'est donc ce dernier qui va être le sujet de cet article.

La partie mécanique a l'air solide et en état. Elle pèse largement son poids (3.75 Kg pour le seul bloc perfo), mais suite à un examen plus pointu, il y a le temps et ses outrages qui sont passés par là…! (Des petits morceaux de caoutchouc poisseux tombent après avoir manœuvré manuellement 1 ou 2 électros) .

.

Le principe mécanique retenu par le constructeur est un ensemble d'électroaimants à noyau plongeur (électro-plongeurs) qui vont actionner les poinçons, mais il y a aussi un groupe de 2 électro-plongeurs qui actionnent un dévêtisseur dont le rôle et de forcer le retrait des poinçons avant d'engager une avance de la bande (Car ce serait un cas de bourrage).

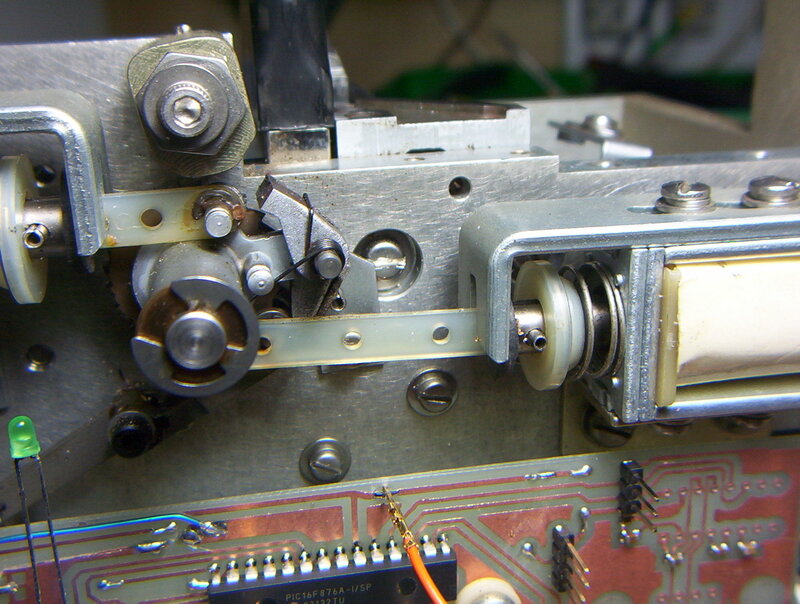

L'avance de la bande est réalisée par une roue à rochet actionnée également par 2 électro-plongeurs. Ce système garantissant une bonne précision de l'avance de la bande. (photo ci-contre)

Tous les noyaux d'électros sont recouverts de PTFE pour assurer un bon glissement.

1.1 État mécanique

Globalement tout ce qui est mécanique pure (Métal) est solide et est opérationnel et non usé. C'est une belle mécanique sérieuse et l'on ne peut même pas suspecter d'obsolescence programmée dans cette conception bien aboutie.

Certes tout à l'air bien, MAIS le gros problème réside dans des amortisseurs caoutchouc qui ont plus ou moins collés aux armatures support d'électros, et/ou aux têtes des noyaux plongeurs.

Il est évident qu'il faut retirer ces amortisseurs tout collants et durcis, pour les remplacer par des amortisseurs neufs qui seront découpés dans une vieille chambre à air de voiture et/ou de vélo pour jouer sur l'épaisseur.

Tout le problème réside dans le refus de tout démonter, car la tâche est trop importante et les réglages trop pointilleux pour un allergique à la mécanique.

Alors on s'arrangera pour nettoyer ce que l'on peut, car l'accès est très limité et pour les cas récalcitrants, on placera une fine feuille de papier ou de plastique entre, ce qui évitera ce collage.

(La raison de cette destruction du caoutchouc me semble être le temps et les produits graisseux de la mécanique qui attaquent le caoutchouc ou assimilé, mais aussi le fonctionnement même des électros qui produit une chaleur importante qui est communiquée facilement au noyau et à son équipage mobile).

1.2 Performances mécaniques

A part ces amortisseurs, il y a encore une parenthèse à dire sur ceux-ci… Ces amortisseurs agissent également sur la position de repos des poinçons, et après réflexion, je me suis dit que cela devait avoir une importance dans les performances, car le temps de déplacement doit varier suivant que le poinçon est assez profond dans son guide poinçon ou au contraire très proche de la surface…

Cela reste cependant à vérifier car ce temps perdu peut être rattrapé lors du poinçonnage à cause d'une vitesse supérieure et donc d'une énergie plus importante ? C'est une question à débattre !!!

Cette réflexion m'a amené a examiner avec plus de finesse le principe même des électro-plongeurs et le système de poinçons.

En premier lieu, il semble que le risque de coincement des poinçons soit tout à fait plausible à cause de la poussière engendrée par la découpe du papier, aussi, il va falloir agir rapidement lorsqu'un poinçon a perforé la bande, pour assurer le retrait de ce (ou ces) poinçons par le dévêtisseur. (Cela de manière similaire aux technologies de découpe/emboutissage en tôlerie)

Ce risque de coincement est dû au faible ressort de rappel des électro-plongeurs situé sous la rondelle nylon, car cet effort est antagoniste à l'électro, et il y a lieu qu'il soit le plus faible possible. Son rôle probable semble être de seulement s'occuper du retrait du noyau, alors que le dévêtisseur assure le retrait d'un (des) poinçon(s) par le biais d'une encoche sur la tige du poinçon. Ce n'est pas tout à fait pareil, même si l'ensemble est indissociable.

Ce risque de coincement est dû au faible ressort de rappel des électro-plongeurs situé sous la rondelle nylon, car cet effort est antagoniste à l'électro, et il y a lieu qu'il soit le plus faible possible. Son rôle probable semble être de seulement s'occuper du retrait du noyau, alors que le dévêtisseur assure le retrait d'un (des) poinçon(s) par le biais d'une encoche sur la tige du poinçon. Ce n'est pas tout à fait pareil, même si l'ensemble est indissociable.

La première correction à apporter à la mécanique est donc de régler au plus juste la position de repos des poinçons, de telle façon que le temps de chacun soit à peu près identique et au plus fin. J'ai donc ajusté à environ 1mm le retrait de chaque poinçon sous la surface de découpe à l'aide de rondelles caoutchouc fendues pour s'insérer sur les tringles de commande en nylon.

(Je n'ai pas trouvé d'éléments techniques dans la notice à ce sujet, mais les électros d'avance bande ont une butée réglable ce qui n'est pas le cas des électros de poinçons).

Par opposition, la pénétration des poinçons dans la matrice est mentionnée et doit se situer entre 0.5 et 0.75mm ce qui est peu et qui n'a pas nécessité de grands réglages, ceux-ci n'ayant pratiquement pas changés.

On notera que l'espace entre bloc poinçons et matrice est très faible et les bandes doivent être exclusivement en papier et ne pas dépasser 0.0045 inch (ou 0.114 mm).

Des bandes avec âme en plastique (mylar ?) étaient distribuées à l'époque pour palier ce problème de fragilité des bandes avec des frames très "chargées" en perforations, mais ne sont pas acceptées par General Electric, l'ensemblier.

1.3 Temps de réponse de la mécanique

On aborde cette fois le point le plus délicat, car ce perforateur est donné pour 30 caractères par seconde, ce qui n'est pas anodin pour respecter ces performances.

J'ai donc regardé "d'un peu plus haut" le principe des électro-plongeurs.

Lancer un courant dans une self obéit aux lois générales de l'électricité et dans l'esprit on ne peut que supposer que la force magnétique ne prendra sa pleine puissance qu'au bout d'un certain temps quand le COURANT aura atteint son maximum. (L'induction magnétique dépendant directement des Ampères-tours)

Car comme pour les circuits résistance/condensateurs, les circuits selfiques ont de même une constante de temps exprimée en secondes dont la valeur est L/R soit 3.4ms (Voir ci-après l'explication de cette valeur).

Mais la self n'a pas la même valeur suivant la fréquence et ainsi elle fait 78 mH à 100Hz et 20.5 mH à 1 KHz.

Il en est de même pour la résistance qui varie de 23 ohms en courant continu à 43.5 ohms à 100 Hz.

En régime impulsionnel comme ce sera le cas, il faut donc prendre garde à ces éléments et mesurer réellement les temps de réponse des poinçons, mais comment mesurer ?

Sur le principe seul et en regardant seulement la constante de temps on obtiendra au bout de 5 téta le courant maximum (99%) et donc la force maximum. On prendra par défaut 78 mH de valeur de self et 23 ohms pour la résistance, ce qui donne environ 3.4ms de constante de temps, et pour 5 téta 17 ms (Pas de valeur à 30 Hz)

L'induction étant directement liée au courant, il ressort de cette constatation, que la force exercée par l'électro n'atteindra son maximum qu'au bout de ce temps et qu'avant ce temps, il n'est pas certain que l'on arrive à mouvoir correctement les poinçons.

On peut cependant moduler cette situation par le fait que s'agissant d'un noyau plongeur, la force va croître (accélération) avec la distance qui diminue, aussi il me semble qu'au final et vu de très haut, on devrait avoir sensiblement un effort à peu près constant à partir de l'alimentation en courant, car en début de course, il n'y a pas d'efforts de poinçonnage.

L'utilisation de tringles de commandes des poinçons en matière plastique participe à l'allègement des équipements mobiles et à la rapidité d'action, et donc aux performances (Inertie des masses mécaniques en mouvement).(Photo ci-contre)

Quelques calculs de temps…

Les 3 opérations à réaliser pour une "frame" (ligne de poinçonnage) sont : poinçonnage, dévêtisseur et avance bande, pour un total de 33ms, qui représentent les 30 caractères par seconde de définition.

On voit donc que l'on atteindra que rarement 5 téta pour les commandes d'électros, car on ne parviendrait pas à assurer la performance de base indiquée (3x17ms).

Ceci confirme la possible nécessité d'une anticipation de la séquence suivante consécutive, soit poinçonnage/dévêtisseur et/ou dévêtisseur/avance, (Ou un pessimisme des temps de réponse calculés)

Ceci fera partie des délais d'ajustement pour obtenir les performances prévues de 30 caractères par seconde sans faire de bourrages.

Peut-on rêver à des performances plus élevées ? Ça ne serait pas exclu, car je ne pense pas qu'avec l'électronique de l'époque on ait procédé par recouvrement des temps, mais ne rêvons pas…, et faire 30 car/s serait déjà très bien !

Mais au fait, le constructeur a peut-être prévu ses calculs pour que l'effort soit suffisant en beaucoup moins de 5 teta ? La réponse est peut-être là !

Seuls les essais permettront de lever les doutes et d'adapter au mieux les délais d'ajustement pour les meilleures performances.

1.4 Mesure des temps

Tout ce qui vient d'être dit me semble être très théorique, mais au niveau pratique j'aurais bien voulu vérifier un peu tout cela !

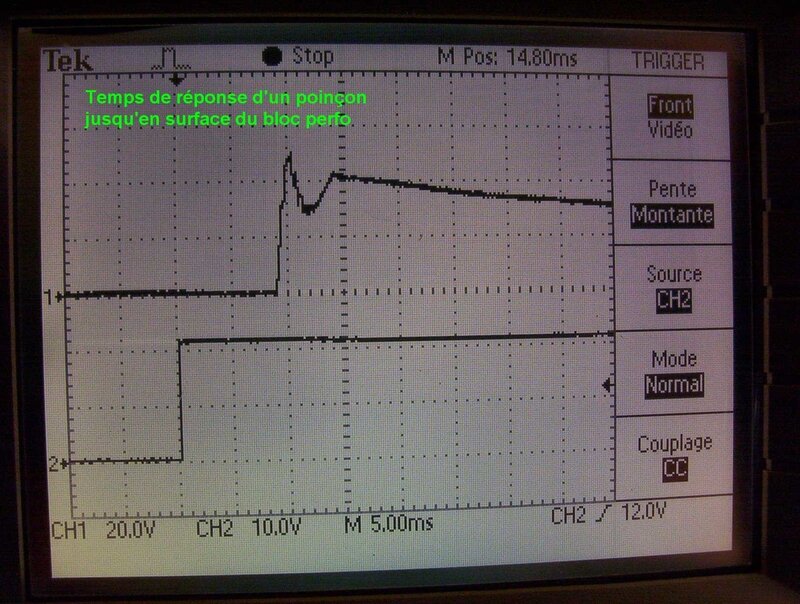

Je me suis dit qu'une fois la matrice enlevée, les poinçons sont visibles, mais comment détecter aussi peu de hauteur de façon simple ? (Photo ci-contre et photo § précédent)

Et puis j'ai pensé que les pastilles piezo des buzzers fonctionnent également en inverse, c'est-à-dire que sur un choc, elles génèrent une tension ! C'est donc ce que j'ai mis en application avec succès, avec mesure du temps à l'oscillo.

J'ai donc ainsi mesuré le temps parcouru par un poinçon depuis son point de départ jusqu'à ce qu'il touche la pastille piezo appliquée fermement sur la surface du bloc poinçon.

(Le point de repos est l'instant "t" d'application du courant sur un électro)

J'ai mesuré 9 à 10 ms ce qui est "voisin" de 17ms, tout en sachant que lorsque le poinçon sera totalement sorti, il reste encore un peu plus de 5 à 7/10 de mm à parcourir. (Est-ce seulement moins d'une milli seconde ou quelques milli secondes ?)

poinçon sera totalement sorti, il reste encore un peu plus de 5 à 7/10 de mm à parcourir. (Est-ce seulement moins d'une milli seconde ou quelques milli secondes ?)

Mais pourquoi tant d'histoires pour quelque chose ayant un intérêt limité ?

Pas si limité que cela, car une fois le poinçon en haut (Ou ayant perforé), il serait possible de préparer la commande du dévêtisseur AVANT la fin de la commande d'un poinçon. De même il serait possible de faire l'avance de bande AVANT la fin du dévêtisseur.

Tout cela pourrait participer à une amélioration de performances ou tout au moins à atteindre les performances d'origine.

Je préfère réfléchir un peu avant pour éviter de me trouver devant une situation bloquée, (Ou à reprendre totalement) car j'espère pouvoir respecter les caractéristiques d'origine, (Si toutes fois celles-ci sont exactes ?)

Il aurait peut-être été possible de mettre des cales de 7/10 environ correspondant à la pénétration réelle mais c'est plus difficile d'avoir un signal correct sur quelque chose manquant de rigidité.

Dans les "babioles" techniques, on remarquera que la surface des poinçons n'est pas plane mais légèrement creusée avec des pointes acérées qui vont réduire la force nécessaire à perforer mais de ce fait cela va prolonger un effort moindre dans le temps.

1.5 Partie puissance

Il faut aussi prendre en compte une partie puissance importante, puisqu'au pire, l'appareil consommerait 10 à 12 ampères en 24V! J'avais donc le choix entre réutiliser l'énorme alimentation de 8.7 Kg (Photo ci contre) ou en réaliser une nouvelle.

J'ai choisi cette dernière solution avec un vieux transformateur torique délivrant 17.5V~ à vide et 16.7V~ pour une charge de 138 W. (Avec le carter support l'ensemble pèse tout de même 3.85 Kg !).

Une fois redressé filtré, cela donne 24.75V= à vide et 23.6V pour 138W de puissance délivrée. La seule possibilité sera donc d'utiliser cette tension directement sans aucune régulation, ce qui semble normal vu les puissances en cause et la très faible résistance interne observée.

C'est d'ailleurs le cas d'origine puisque l'alimentation 24V n'était pas régulée.

La puissance demandée par cette machine est importante, car chaque électro représente une puissance théorique instantanée de P=U²/R=(24*24)/23 = 25 W ! Mais !...

Vu la courbe de montée du courant et le fait que le dévêtisseur prend la relève et que la bande doit avancer pour les prochaines perforations, cette puissance (Sur 1 seconde !) n'est jamais atteinte et heureusement car les électros auraient certainement grillé, et on peut estimer à moins du tiers cette puissance pour un seul électro.

(Il serait d'ailleurs préférable de parler en Joules et non en Watts, mais c'est plus clair pour le profane sachant qu'une puissance est toujours l'expression de l'énergie pour l'unité de temps (de la seconde)

Ces chiffres sont importants et expliquent cette valeur de 138W pour laquelle j'ai fait les mesures.

L'alimentation redressée fonctionnera donc avec un angle d'ouverture très faible, et avec des pics de courant secteur importants pour la charge du "gros chimique". (Photo ci-contre)

L'alimentation redressée fonctionnera donc avec un angle d'ouverture très faible, et avec des pics de courant secteur importants pour la charge du "gros chimique". (Photo ci-contre)

J'avais enfin l'indication du condensateur chimique réservoir utilisé sur l'alim d'origine qui était un 26000 µF, mais j'ai voulu voir si il était possible en calculant par la charge d'un condensateur de respecter une variation de tension de 1% et je suis arrivé à des valeurs similaires (Je n'ai malheureusement pas conservé les calculs).

Dans mes affaires j'avais un 27000 µF / Un 50V, (d'un jaune éclatant) qui a fait parfaitement l'affaire car de plus petite taille et de tension de service presque double.

Je n'ai pas apprécié les liaisons communes avec un sertissage pour chaque côté des fils communs des électros, aussi j'ai prévu de raccorder tous les électros indépendamment avec des connecteurs SUBD 15 broches qui sont d'excellente qualité et peuvent passer un Ampère sans problèmes. (Type connecteurs de jeux sur PC)

Il y a donc un connecteur par côté de sortie des fils d'électros (Avec une petite erreur désolé, car il faut faire une ou deux petites inversions avec prolongation des fils). Cette facilité de connexion me parait importante pour pouvoir extraire facilement la nouvelle électronique et assurer une mise au point sereine.

Ces branchements sont également importants pour respecter une certaine logique de facilité de manipulation des valeurs au niveau du programme car si les bits sont en désordre, ce sera du temps perdu en remise en place et des difficultés complémentaires en mise au point associées à des risques accrus d'erreurs d'interprétation.

Il n'est pas possible de toutes façons d'avoir une seule I/O puisqu'il faut au moins 9 bits de commande à cause du sprocket qui est toujours présent.

Je n'ai même pas parlé du redressement qui est assuré par un pont de puissance, redressement double alternance qui a seulement le démérite de perdre 0.7V de trop par rapport à un transfo avec point milieu, mais c'est ainsi. Il n'y a donc pas de schéma pour ce simplissime câblage d'alimentation qui attaque directement le gros chimique, et rien de plus ni moins !

La notice technique (GE) indique cependant une forme d'onde de commande des électros de 9.5ms, mais avec des tensions à peine plus élevées et un rappel temporaire à -15V, mais les précédentes commandes d'électro étaient réalisées par des thyristors dont la résistance interne devait certainement être plus élevée que celle des MOSFET_N actuels.

1.6 Détection end of tape

End of tape ou fin de bande…! Inutile de perforer l'air pour le plaisir, aussi il existe dans la version d'origine un microswitch associé au guidage mobile d'entrée de la bande. Ce dispositif est mécaniquement lié à la forme (Matrice de la roue à picot) qui vient plaquer la bande sur la roue à picots et permet ainsi le chargement initial de la bande.

Pour vaincre la force d'appui sur le switch, un petit ressort complémentaire vient appuyer sur le bras actionneur. Les forces en cause sont trop importantes au regard de la minceur du papier et freinent beaucoup trop le passage de la bande, aussi ce freinage trop important a tendance à "matraquer" les sprockets et doit être modifié.

En ce sens, un effort d'appui de 40 g est réduit aux alentours de 10g par 2 actions combinées :

Suppression du switch avec remplacement par un capteur fourche et inversion du ressort pour qu'il appuie en inverse d'environ 10 g.

(La suppression du ressort à lui seul diminue de 20 g la pression exercée.)

(Le ressort est déroulé en inverse et simplement rabattu à l'équerre sous le levier de commande sans aucun démontage).

1.7 Petite amélioration matrice poinçon

Cette matrice a dû être démontée pour vérifier l'équipement, mais les ajustements avec le piètement rendent particulièrement difficile cette extraction de la matrice, aussi il est nécessaire de réaliser deux encoches par meulage permettant d'engager la pointe d'un tournevis pour faire lever la matrice le plus droit possible sans coincer l'ensemble à cause des pieds de centrage particulièrement ajustés.

(Pièces numérotées, tant la précision est fine)

Ces traits de meule sont vraiment nécessaires et il faut éliminer les éventuelles bavures pour que les surfaces restent parfaitement en contact. Tout est particulièrement précis et je dois dire que c'est de la belle mécanique de précision.

De même, lors de la remise en place de la matrice, il faudra exercer l'effort au milieu de l'axe des deux pieds de centrage, pour ne rien fausser.

(A noter que la partie fixation de la matrice ayant les pieds de centrage est plus haute que la partie portant la matrice. Cet écart de hauteur permet le passage de la bande et est voisin de 15/100 et inférieur à 20/100 mm, Mesures faite avec des cales d'épaisseur)

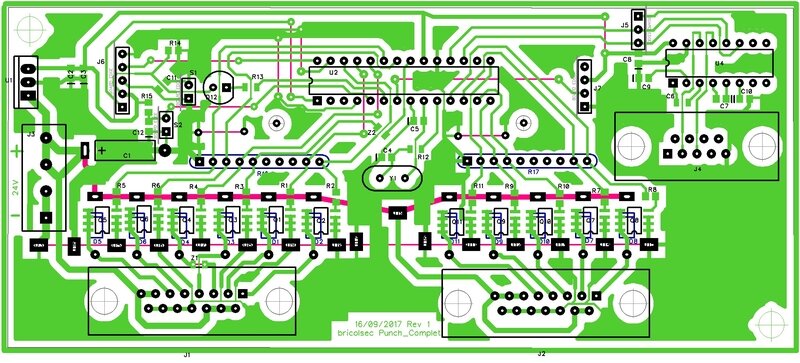

2 Réalisation

Bien entendu pour un tel appareil "vintage", je ne veux pas consacrer un budget important à cette réalisation presque inutile, et seul le PIC déjà en stock est un composant acheté mais ne servant plus. Tout le reste est de récupération.

Je dirais même que j'ai fait feu des récups stockées au fil des siècles.... Aussi ne soyez pas trop surpris de 4 sortes de MOSFET_N qui commanderont les différents électros.

Certes ce n'est pas tout à fait au hasard, car certains électros sont doubles (dévêtisseur et avance) aussi les MOSFET les plus "musclés" ont été utilisés pour les fonctions à double courant (électros du dévêtisseur et de l'avance).

Pour les autres électros, les MOSFET_N ont presque tous les mêmes caractéristiques de 10 ou 11A en nominal

Le seul point à respecter est l'utilisation de modèles SOIC8 pour des facilités d'implantation et en accord avec les puissances voulues avec au moins 10A de possibilités, ceci principalement pour une résistance RdsOn suffisamment faible

Voici les caractéristiques principales de ces MOSFET_N qui ont tous fort heureusement le même pinning et dont les caractéristiques à 25°C sont très proches sauf F8113 qui est "le plus musclé".

F8113 30V 5.6 mOhms 17A

FDS6690AS 30V 12 mOhms 10A

4422 30V 15 mOhms 11A

4810B 30V 13 mOhms 10A

(Quant aux diodes de protection et au vu des étincelles lors des commandes d'électro en direct, j'ai choisi de mettre des robustes 1N4007 en version composants à queues).

Contrairement au Paper Tape Reader (À paraître ultérieurement) l'électronique a été logée sur un CI unique avec peu de straps mais avec quelques éléments côté "composants" (diodes, réseaux de résistances, quartz, Connectique, Alim 24V…) et le reste côté cuivre.

C'est de plus en plus vers cette méthode avec composants des 2 côtés que j'évolue car en simple face cela offre des possibilités que ni le tout traditionnel composants à queues, ni le tout CMS ne permettent.

On notera que la détection de fin de bande a failli être oubliée dans le feu de la conception mais il n'en est rien (J'ai eu un instant de peur et même oublié l'existence de J7 !).

J'ai pu trouver une solution alternative au système avec le switch, par le biais d'un capteur fourche. Le système d'origine est trop puissant pour guider la bande et marque trop les fines perforations du sprocket lors de son entraînement par la roue à picots.

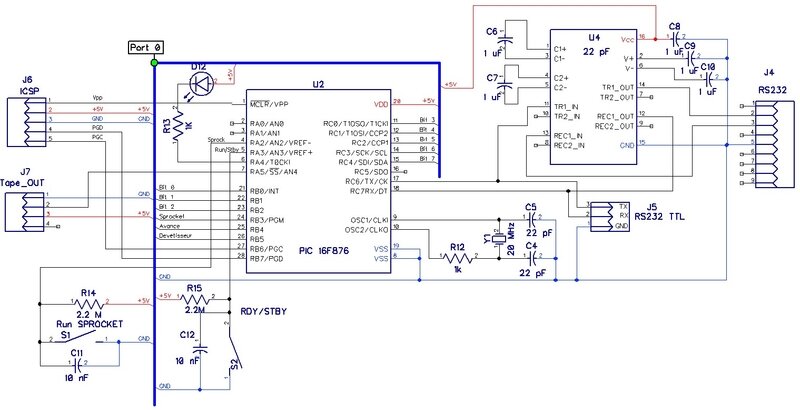

J'ai utilisé un ancien PIC 16F876 suffisamment bien pourvu en I/O pour éviter d'avoir à utiliser un shift register auxiliaire.

Cet appareil est seulement prévu pour une utilisation anecdotique et plus pour le "fun" que pour l'utilité réelle, mais on ne sait jamais…

Encore que les bandes perforées pour de l'écriture matricielle servant de masque est envisagée, aussi je n'ai pas prévu de capot de protection ou de carter, la seule nécessité est d'en faire un ensemble complet et autonome type outillage sans capotage

Encore que les bandes perforées pour de l'écriture matricielle servant de masque est envisagée, aussi je n'ai pas prévu de capot de protection ou de carter, la seule nécessité est d'en faire un ensemble complet et autonome type outillage sans capotage

(Cela m'arrange bien, car la tôlerie n'est pas ma tasse de thé !)

L'ensemble bloc perfo et alimentation a donc été replacé sur le châssis équerre support d'origine. Un trou pour bac à confettis à été percé sur le côté, et l'alimentation et son transfo torique se place juste en dessous du bloc.

3 Schémas

Le schéma de la carte principale découle de ce qui vient d'être dit.

Il y a 11 commandes d'électros à assurer pour 13 électros, aussi ce petit monde n'est pas adepte des 8 bits d'un PIC ! Il faudra donc jouer sur 2 ports I/O pour perforer.

Je n'ai pas utilisé RB6 et RB7 qui sont prévus pour la programmation ICSP, aussi une commande d'électros de voies nécessitera toujours 2 ports pour être complète, mais cela ne gênera pas puisque le processeur fonctionnera à 20 MHz car on n'a pas de contraintes de consommation...(A 10 ou 12 A on ne regarde pas à 5mA !)

Le circuit de détection de fin de bande :

Il est nécessaire d'arrêter de perforer lorsqu'il n'y a plus de bande, aussi un petit circuit comprenant seulement un capteur fourche opto (K436) et deux résistances sera raccordé par le connecteur J7 qui est la seule liaison logique avec la mécanique seule.

Il est nécessaire d'arrêter de perforer lorsqu'il n'y a plus de bande, aussi un petit circuit comprenant seulement un capteur fourche opto (K436) et deux résistances sera raccordé par le connecteur J7 qui est la seule liaison logique avec la mécanique seule.

Le circuit est raccordé par 3 fils : Gnd,+5V et signal.

(Il n'y a pas de schéma de principe)

Comme mon stock de MAX232 est épuisé, j'ai seulement prévu son implantation car j'utiliserai la sortie TTL avec mon adaptateur habituel…

Lors de la création d'une bande perforée, il est nécessaire de faire de la bande amorce avec sprocket seul, aussi un bouton "sprocket" permet de créer les premiers sprockets qui garantiront un pas constant aux trames perforées.

Un autre bouton est également prévu qui est ready/standby qui permettra d'arrêter toute perforation en cas de bourrage par exemple.

(Il n'y a pas de détection de bourrage à l'origine, et je n'ai pas l'intention d'être plus royaliste que le roi dans ce genre de réalisation)

Comme on peut le voir sur le schéma, le 5V est issu d'un régulateur traditionnel 7805 en TO220 car on part du 24V et la dissipation thermique peut être non négligeable, alors il vaut mieux être généreux.

Les 2 réseaux de résistances sont seulement prévus pour éviter qu'à la mise sous tension avec les I/O en haute impédance, il n'y ait des perforations ou actions non désirées. Il y a deux réseaux pour la facilité d'implantation (simple face) et cela permet de rester homogène avec le principe "droite/gauche" des sorties d'électros. (Rien à voir avec la politique !)

Parallèlement les résistances en série de 4.7K sur chaque commande de gate des MOSFFET d'électro ont le seul rôle de permettre les éventuels forçages pour actionner les électros de façon manuelle.

R12 la résistance série avec le quartz sera à adapter suivant votre quartz.

4 Le logiciel PIC16F876

Il n'est pas encore écrit, et après les premiers essais logiques du circuit, je n'ai pas trouvé de bugs. (J'ai actionné tous les électros depuis les pins des I/O sur le PIC non encore installé à cet instant) Le reste est du programme seul !

Si cela vous intéresse, questionnez de temps à autre (Par le biais des commentaires uniquement) pour savoir si le travail de développement a été réalisé.

Le logiciel n'offre pas de grandes difficultés, mais pour atteindre les performances, il sera peut-être nécessaire d'anticiper les activations de quelques électros pour maintenir les performances comme cela a été expliqué dans un paragraphe précédent.

En ce sens je pense garder chaque temps indépendant ainsi que les différents temps de recouvrement. Ce point est encore en étude mais je pense affecter le TIMER1 pour le temps principal des différents électros minoré du recouvrement, et le TIMER2 pour définir le recouvrement ET l'anticipation d'une séquence avec en même temps l'arrêt précédent en fin de recouvrement.

L'ensemble de la programmation se réalisera par des temporisations ajustables puisque l'on ne dispose d'aucun signal indiquant qu'une séquence est terminée. (Je pense à une résolution de 200µs pour TMR2, pour les temps de recouvrements, avec prescaler = 4 et PR2 =250, ce qui donne une échelle de 0.2ms à 3.2ms par pas de 0.2ms avec le postscaler 1 à 16 )

Les données sont prévues d'être fournies par la RS232 associée au programme Terminal de Bray++ toujours aussi utile et facile d'utilisation.

Suivant mon intérêt, un micro langage de commande pourra être développé, qui pourrait servir à choisir un mode de perforation.

- parité paire, impaire ou binaire pur 8 bits

- génération automatique de caractères matriciels ASCII 7 bits (5x8) pour marquage par masque.

5 Conclusions

Une réalisation hardware terminée mais non opérationnelle dans l'instant (Logiciel en cours), mais qui devrait donner quelques satisfactions, à ceux peu nombreux, qui possèdent encore ce type de matériel antédiluvien.

Pour ceux qui n'ont pas ce perforateur et pour les curieux, il y a toujours des idées à puiser dans tout et c'est surtout pour cela que je publie cet article, car je sais bien que sur la planète nous ne sommes pas très nombreux à avoir encore ce type de matériel.

Le poids de l'ensemble n'est pas fait pour les enfants puisqu'au total c'est un appareil de 7.6 Kg au total. (L'alimentation et le châssis ont ajouté 3.85 Kg au bloc perfo !)

Bien que ce sujet soit très spécifique, j'ai tout de même revu quelques éléments techniques dont certains étaient certainement passés aux oubliettes, et le retour aux phénomènes de base est toujours une source de satisfaction, car on constate alors vraiment l'intérêt d'une formation généraliste associée à une certaine curiosité.

J'ai donc redécouvert quelques anciennes règles avec grand plaisir, et j'espère que vous aurez aussi trouvé un intérêt didactique à cet article.

Pour ceux qui ont encore ce matériel, c'est peut-être une occasion de le remettre en état…?

On dit qu'il y a toujours un talon d'Achille à un produit, c'est vrai et vraiment c'est très dommage que des petits bouts de caoutchouc (synthétique) donnent une mauvaise note à un produit qui est mécaniquement très sérieux.

Non, rien à voir avec "le poinçonneur des Lilas"… !

bricolsec

/https%3A%2F%2Fstorage.canalblog.com%2F27%2F68%2F338014%2F134429101_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F85%2F14%2F338014%2F132532468_o.jpg)

/https%3A%2F%2Fp8.storage.canalblog.com%2F85%2F14%2F338014%2F132532468.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F83%2F66%2F338014%2F131519391_o.jpg)

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F2%2F8%2F289215.jpg)